Webメニュー

製品検索

言語

exit menu

サイジング不織布: 新しい繊維材料の主要なプロセスと革新的な用途

投稿者 管理者 | 01 Oct

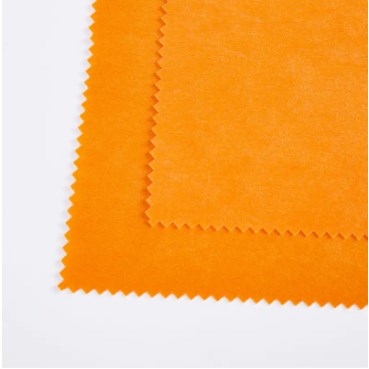

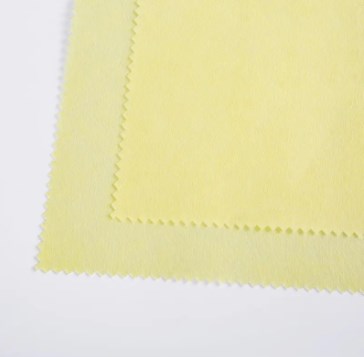

現代の繊維産業において、不織布は高機能機能素材としてその応用範囲を拡大し続けています。 サイズ不織布 は、不織布の性能と品質を向上させるための重要な技術的ステップとして、業界の注目を集めています。サイジング技術は、不織布の物理的特性と外観を改善するだけでなく、医療、濾過、包装、家庭用家具、およびアパレル芯地への応用に新たな道を切り開きます。

サイジング不織布の定義と技術原理

サイジング不織布は、不織布の製造プロセス中に物理的または化学的に特定のサイジング剤を繊維表面に均一に塗布することによって作られ、布地の強度、剛性、耐摩耗性、および安定性を高めます。サイジング剤は通常、高分子化合物、接着剤、柔軟剤、撥水剤から構成されます。サイジング、乾燥、硬化後、不織布は柔らかさを維持しながら、機械的特性と機能的特性も向上します。

このプロセスの原理は、サイジング剤と繊維分子の間の相互作用にあります。サイジングは、浸透、コーティング、架橋などのメカニズムにより繊維表面に安定した膜構造を形成し、繊維間の結合を強化し、不織布の構造密度と表面平滑性を向上させます。この処理方法により、サイジングされた不織布は、印刷、染色、ラミネート、コーティングなどの後続の加工ステップでより優れた性能を発揮することができます。

不織布におけるサイジング技術の重要な役割

サイジングは、不織布の生産チェーンにおいてかけがえのない役割を果たします。不織布の強度と耐摩耗性が大幅に向上し、張力、摩擦、熱や湿気にもかかわらず安定した構造を維持します。サイジングは不織布の感触を効果的に高め、より滑らかでパリッとしたものにし、衣料品の芯地や包装材料などの用途における触感の品質と外観に対する高い要求を満たします。

また、サイジングにより染色の均一性が向上し、毛玉も防止されます。機能性不織布は、サイジングに含まれる機能性成分により、撥水性、撥油性、帯電防止性、難燃性などの機能が付与され、さまざまな用途における性能や安定性が向上します。したがって、サイジングは物理的な強化方法であるだけでなく、不織布の機能化と差別化を達成するための重要な技術的手段でもあります。

サイズ不織布の製造工程と管理のポイント

サイジングされた不織布の製造には、通常、サイジング調製、サイジング処理、乾燥および硬化、および仕上げが含まれる。サイズ剤の組成と濃度は、サイズ剤の効果と最終製品の性能に直接影響します。したがって、実際の生産では、繊維の種類、用途の要件、生産条件に基づいて正確な比率を調整する必要があります。

サイジング方法にはパディング、スプレー、ナイフ コーティングなどがあり、サイジングの浸透深さ、均一性、生地の被覆率の点でそれぞれのパフォーマンスが異なります。乾燥プロセス中の温度と時間の制御は特に重要です。温度が高すぎるとサイジングフィルムが硬化したり繊維が変形したりする可能性があり、温度が不十分だとサイジングが不完全になったり接着力が損なわれたりする可能性があります。製品の一貫性を確保するために、最新のサイズの不織布生産ラインでは一般に自動制御システムが利用されています。これらのシステムは、張力監視、温度と湿度の制御、サイジング回復システムを利用して、効率的で安定した連続生産を実現します。

サイジング不織布の性能上の利点と応用価値

サイジング不織布は、優れた機械的強度、優れた剛性、優れた表面特性を備え、さまざまな分野で広く使用されています。アパレル産業では、これらは芯地、複合生地基材、または成形材料としてよく使用され、完成した衣類に優れたサポートと形状保持を提供します。ヘルスケア分野では、サイジングにより不織布の保護特性と濾過特性が強化され、医療用マスクや防護服などの製品の高い基準を満たします。

産業分野では、優れた寸法安定性と耐薬品性を備えたサイジング不織布は、フィルター材、自動車内装材、工業用ワイプとして重要な選択肢となっています。また、塗膜適合性にも優れているため、各種機能性塗膜との組み合わせにより、抗菌、防水、難燃などの多機能化が可能です。環境意識の高まりに伴い、水ベースの環境に優しいサイジング剤の使用により、サイジング不織布のグリーン生産と持続可能な開発における競争力がさらに高まっています。

サイジング不織布は、従来の不織布の性能を拡張するだけでなく、繊維産業の技術進歩を象徴します。科学的なサイジング配合と正確なサイジングプロセスを通じて、不織布に高い機械的強度、優れた外観品質、より豊かな機能特性を与えます。将来の繊維市場では、サイジング不織布は、その独自の利点により、機能性素材と持続可能な製造の波の中で、より重要な位置を占めることは確実です。

+86-18058809000

+86-571 86218111